Nội dung chính

Khí nén thuỷ lực là “mạch máu” của các dây chuyền tự động hóa. Có thể tạo ra lực và truyền động mượt mà. Với người chưa từng tiếp xúc hoặc không có kinh nghiệm, công nghệ này vẫn còn mới lạ. Yên Phát xin bật mí toàn bộ thông tin liên quan để bạn có cái nhìn toàn diện hơn về công nghệ này.

1. Giới thiệu chung về khí nén thủy lực

Khí nén thủy lực, hay còn gọi là hệ thống thủy lực khí nén. Được hiểu cơ bản là giải pháp truyền động tích hợp “đỉnh cao” giữa 2 công nghệ: thủy lực và khí nén.

Sự kết hợp này lọc ra được các ưu điểm tốt nhất của cả hệ thống, cụ thể:

- Thuỷ lực: Truyền năng lượng bằng chất lỏng, thường là dầu, với áp suất cao giúp tạo lực mạnh và vận hành chính xác 100%. Hệ thống này phù hợp cho các thiết bị công nghiệp nặng như: máy ép, máy chấn hoặc cần cẩu…

- Khí nén: Hoạt động dựa trên không khí được nén lại bằng thiết bị nén khí. Sau đó, dẫn qua hệ thống ống để nạp năng lượng cho xy lanh, động cơ khí… Với áp suất tầm 6 - 8 bar, khí nén nhẹ, an toàn. Thường được ứng dụng cho các môi trường dễ cháy hoặc dây chuyền tự động, robot.

2. Cấu tạo của hệ thống khí nén thủy lực

Hệ thống nén khí thuỷ lực bao gồm 4 thành phần chính. Có sự kết nối chặt chẽ với nhau để vận hành ổn định:

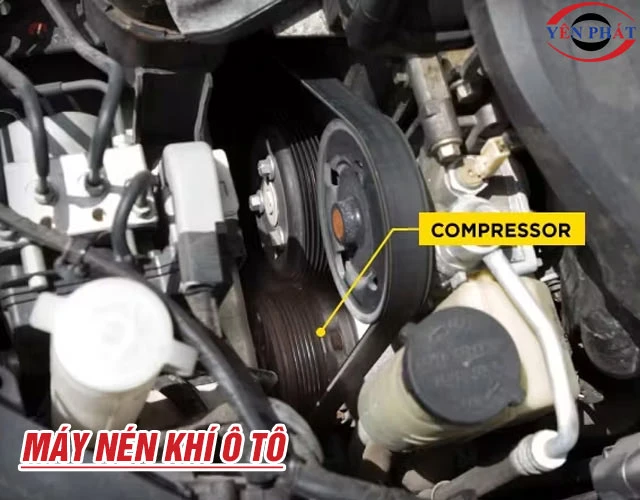

- Bộ phận tạo khí nén (máy nén khí):

Hay còn gọi là trạm nguồn, bao gồm 2 chi tiết là thiết bị nén khí và bình tích áp.

Trong đó công cụ nén lấy không khí từ bên ngoài, nén lại và đẩy vào bình chứa. Phần bình tích áp duy trì áp suất ổn định, sẵn sàng cung cấp năng lượng cho hệ thống khi cần.

- Bộ phận chuyển đổi năng lượng khí nén thành năng lượng thủy lực:

Đây là khối trung gian chuyển đổi, gồm các chi tiết như: bộ truyền động, bộ xử lý tín hiệu và van điều khiển.

Tại đây sẽ tiến hành tiếp nhận khí nén, sau đó điều khiển chuyển đổi thành dòng chất lỏng thủy lực với áp suất cao (có thể đạt 100 - 350 bar).

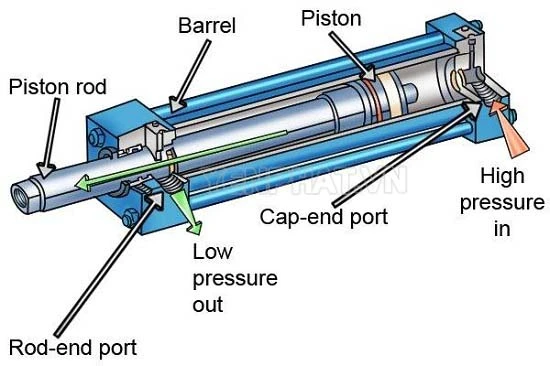

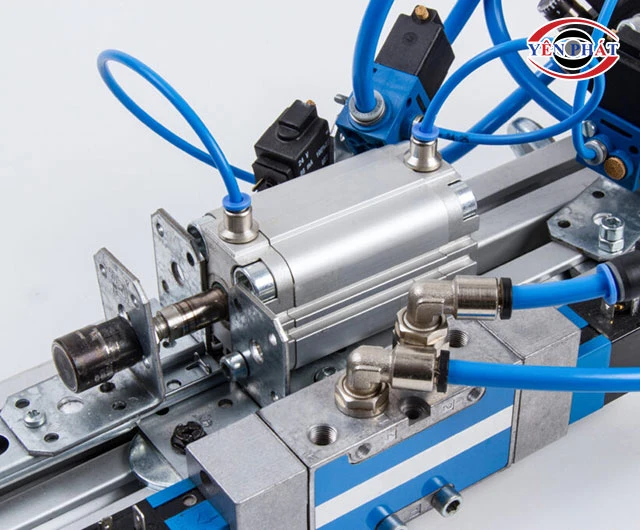

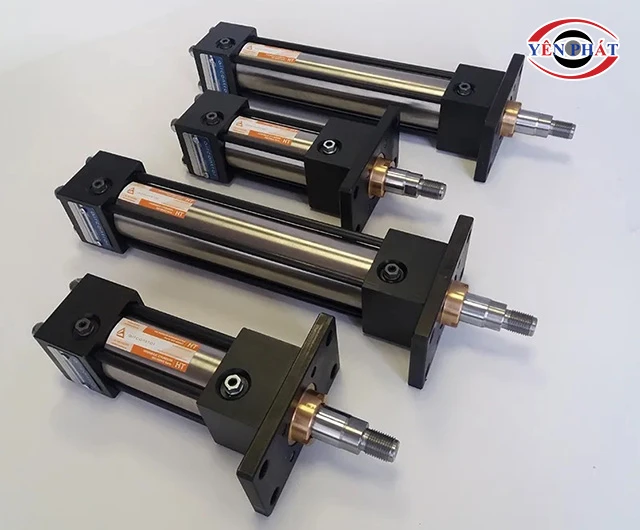

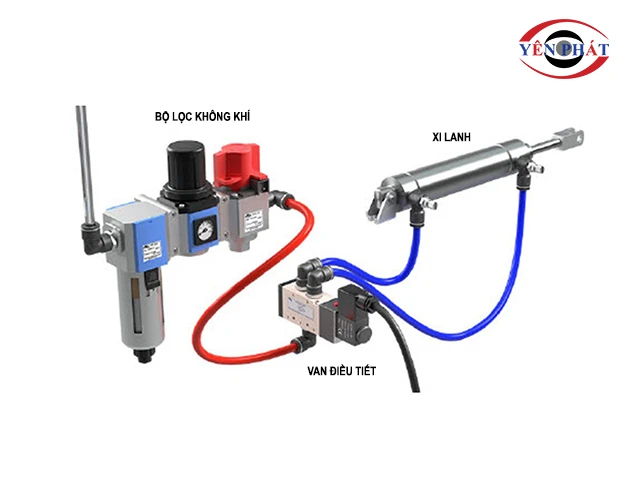

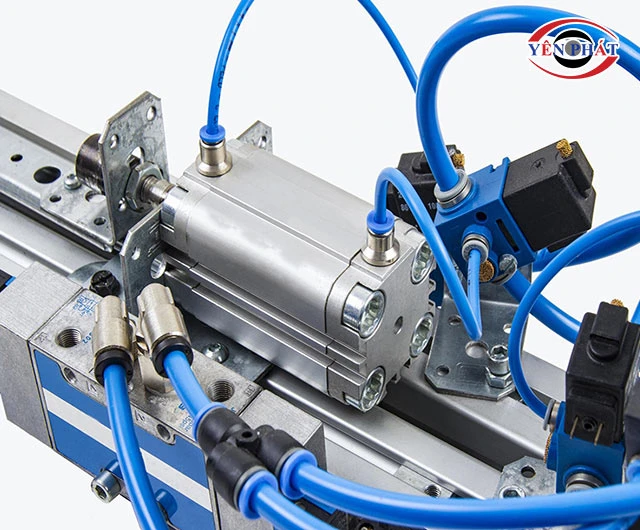

- Xi lanh thủy lực và các van điều khiển

Xi lanh thủy lực là chi tiết “chủ lực” để tạo thành chuyển động tịnh tiến bên trong hệ thống. Ngược lại, van điều khiển (như van 1 chiều, van điều áp, van chia dòng) sẽ giúp kiểm soát hướng đi, áp suất chất lỏng.

Tại đây, quá trình truyền động sẽ được thực hiện theo đúng yêu cầu cụ thể của người vận hành.

- Ống dẫn và các phụ kiện kết nối

Toàn bộ hệ thống được liên kết bằng ống dẫn chịu áp lực cao và các đầu nối, co nối, khớp nối, chắc chắn kín khít 100%.

Chất liệu chính thường là thép không gỉ hoặc ống thủy lực có lớp lót cao su chịu nhiệt, áp lực cao.

Các phụ kiện đi kèm giúp đảm bảo độ kín, giảm rò rỉ khí ra bên ngoài, giúp hệ thống bền hơn.

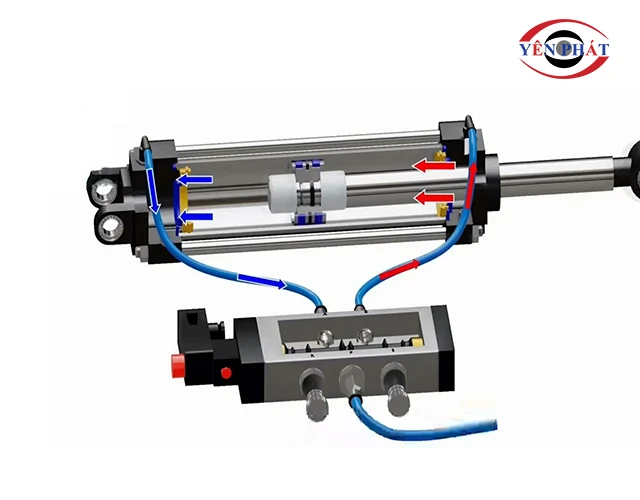

3. Nguyên lý hoạt động của khí nén thủy lực

Như đã phân tích, hệ thống khí nén thuỷ lực sẽ hoạt động dựa trên cơ chế của cả 2 công nghệ thuỷ lực và khí nén, quy trình gồm các giai đoạn sau:

- Quá trình chuyển đổi năng lượng từ khí nén sang thủy lực

Hệ thống bắt đầu với khí nén được tạo ra từ máy nén khí, thường có áp suất làm việc khoảng 6 - 10 bar. Sau đó, khí sẽ được đẩy tới bộ chuyển đổi năng lượng.

Dùng áp lực khí để điều khiển van hoặc piston làm việc với dầu thủy lực.

Khí nén ép dầu thủy lực đi vào với áp suất cao (100 - 350 bar), tạo lực truyền động mạnh mẽ cho xi lanh hoặc motor thủy lực.

- Cách điều khiển áp suất và lưu lượng trong hệ thống

Áp suất và lưu lượng được kiểm soát thông qua các van bao gồm: van điều áp, van tiết lưu, cảm biến áp suất.

Van điều áp giữ ổn định áp suất khí nén đầu vào, van tiết lưu kiểm soát tốc độ dòng chảy dầu. Cảm biến và điều khiển trung tâm theo dõi liên tục để giữ cho hệ thống hoạt động đúng yêu cầu về lực.

Ngoài ra, hệ thống còn có các loại van và thiết bị điều khiển bao gồm:

- Van điện từ: Tuỳ chỉnh đóng/ mở dòng khí hoặc dầu theo tín hiệu.

- Van 1 chiều: Dẫn dòng chảy theo 1 hướng nhất định, chống khí truyền ngược.

- Van phân phối hướng: Dẫn hướng di chuyển của chất lỏng tùy theo mục đích.

- Linh kiện khác: Cảm biến áp suất, vị trí, bộ điều khiển PLC hoặc rơ le khí nén…

4. Ứng dụng thực tế của khí nén thủy lực

Công nghiệp, cơ khí là 2 lĩnh vực có ứng dụng hệ thống thuỷ lực mạnh nhất nhờ vào hiệu suất, động cơ mạnh mẽ. Cụ thể:

- Trong ngành công nghiệp chế tạo máy: Được dùng để điều khiển máy ép, máy chấn, máy cắt và dây chuyền lắp ráp,... giúp tạo lực lớn

- Trong ngành ô tô và vận tải: Hỗ trợ hoạt động của cầu nâng, thiết bị tháo lắp lốp, máy ép thủy lực và hệ thống phanh khí nén.

- Trong ngành xây dựng và thiết bị nâng hạ: Sử dụng cho cần cẩu, thang nâng, xe xúc… đảm bảo lực nâng/ đẩy mạnh.

- Ứng dụng trong tự động hóa và robot: Điều khiển các tay gắp robot, băng chuyền và công cụ đóng gói trong các nhà máy.

5. Ưu điểm và nhược điểm của hệ thống khí nén thủy lực

Nếu còn mơ hồ không biết có nên đầu tư hệ thống nén thuỷ lực hay không, Yenphat.vn sẽ phân tích ưu điểm - hạn chế chi tiết bên dưới đây:

Ưu điểm:

- Không khí có tính đàn hồi, cho phép lưu trữ trong bình với áp suất cao. Không chiếm nhiều không gian lưu trữ.

- Có thể ứng dụng đa dạng trong nhiều ngành như: vận hành máy móc, truyền động, làm sạch và nhiều công việc trong công nghiệp chế tạo, ô tô…

- Khí nén có thể truyền qua ống dài mà ít tổn thất. Phù hợp cho hệ thống phân tán hoặc truyền xa, không lo bị rò rỉ ra bên ngoài.

- Sau khi thực hiện công cơ học, hơi nén có thể được đẩy thẳng ra bên ngoài môi trường mà không cần lọc tẩy.

- Hệ thống có tốc độ phản hồi nhanh, linh hoạt, chính xác. Vậy nên, hợp với các ứng dụng như: thao tác robot, đóng gói, băng chuyền…

- Khí nén thuỷ lực có kết cấu đơn giản, dễ điều khiển, an toàn 100% trong khi sử dụng.

Nhược điểm:

- So với hệ truyền động điện thông thường, công suất khí nén thấp và chi phí có thể cao hơn 10 - 15 lần ở cùng mức tải.

- Khi mức tải trọng có sự thay đổi, tốc độ truyền động của hệ thống cũng có chênh lệch. Do đó, khó có thể duy trì được sự ổn định.

- Hệ thống hiện đại thường cần kết hợp điện, khí, thủy. Đòi hỏi bộ điều khiển lập trình hoặc PLC để vận hành hiệu quả, cần người có kiến thức chuyên môn.

6. Các lưu ý khi thiết kế và vận hành hệ thống khí nén thủy lực

Khi thiết kế, vận hành hệ thống nén thuỷ lực phải lưu ý 1 số điều quan trọng bên dưới đây để đảm bảo an toàn

- Cần chọn thiết bị đúng công suất, áp suất và lưu lượng theo yêu cầu vận hành. Giữ cho các bộ phận như xi lanh, bơm, van… chạy ổn định.

- Thường xuyên kiểm tra và thay thế lọc khí 3 - 6 tháng/ lần, dầu thủy lực 3 tháng/ lần để duy trì chất lượng vận hành. Check xem khí có rò rỉ, hiệu chuẩn cảm biến có tốt hay không.

- Nên lắp đặt thêm van an toàn, ngắt khẩn cấp để bảo vệ thiết bị và người vận hành hệ thống. Người điều khiển phải được đào tạo bài bản, nắm quy trình, thực hiện xả khí áp để đảm bảo an toàn.

Qua thông tin về hệ thống khí nén thuỷ lực, cấu tạo, ứng dụng được Yên Phát chia sẻ trên đây, chắc chắn bạn đã có thêm kiến thức để áp dụng thực tiễn.